5 Gründe, warum Flexibilität die Zukunft der Fertigung ist.

Ayhan Akyüz

•

11.09.2025

Artikel

5 Gründe, warum Flexibilität die Zukunft der Fertigung ist.

Ayhan Akyüz

•

11.09.2025

Artikel

5 Gründe, warum Flexibilität die Zukunft der Fertigung ist.

Ayhan Akyüz

•

11.09.2025

Artikel

Die Pharmaindustrie erlebt eine grundlegende Transformation. Während die personalisierte Medizin Behandlungsparadigmen neu gestaltet und regulatorische Anforderungen zunehmen, erweisen sich traditionelle Herstellungsansätze als unzureichend. Die Ära starrer, produktspezifischer Automatisierungssysteme weicht einem neuen Paradigma: modulare Automatisierung, die Flexibilität, Skalierbarkeit und schnelle Anpassung priorisiert.

Dieser Wandel ist nicht nur ein technologisches Upgrade - er ist ein strategisches Gebot für Pharmaunternehmen, die in einer Ära wettbewerbsfähig bleiben möchten, die von personalisierter Medizin, regulatorischer Komplexität und Anforderungen an die betriebliche Effizienz geprägt ist. Lassen Sie uns erkunden, warum modulare Automatisierung die Zukunft der pharmazeutischen Produktion darstellt.

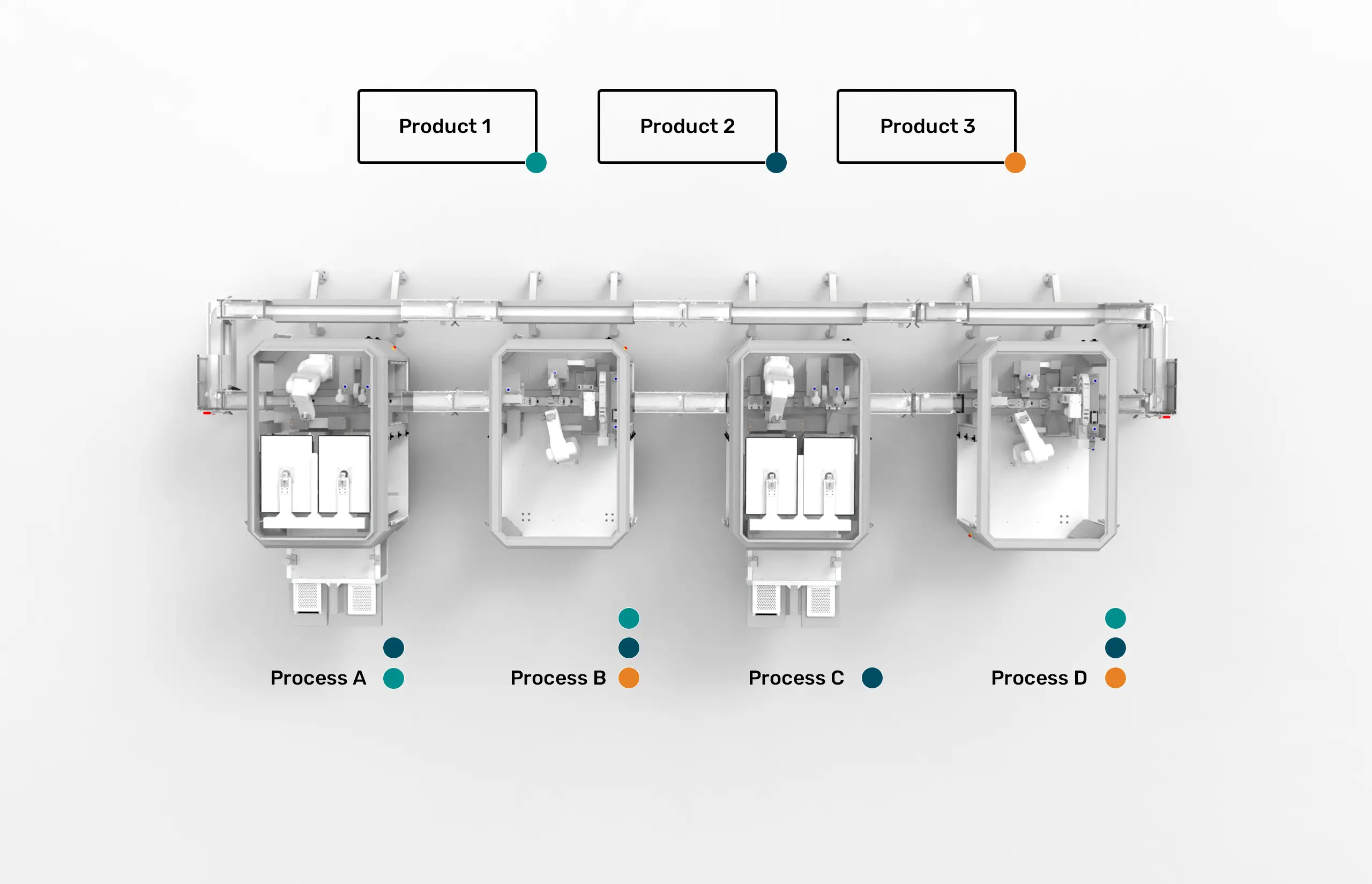

Grund 1: Verbesserte Fertigungsflexibilität: Anpassung an personalisierte Medizin

Die pharmazeutische Landschaft hat sich grundlegend hin zu personalisierten Therapien verschoben, die auf spezifische genetische Profile und Patientengruppen zugeschnitten sind. Diese Transformation erfordert Produktionssysteme, die mit mehreren Produkten mit unterschiedlichen Formulierungen, Chargengrößen und Verpackungsanforderungen umgehen können - ein deutlicher Unterschied zur traditionellen Massenproduktion von Blockbuster-Medikamenten.

Traditionelle Automatisierungssysteme, die um spezifische Produkte herum entwickelt wurden, haben Schwierigkeiten mit dieser neuen Realität. Sie erfordern typischerweise umfangreiche Formatteile, lange Umrüstverfahren und spezialisierte Werkzeuge für jede Produktvariante, was zu hohen Kosten und eingeschränkter Flexibilität führt.

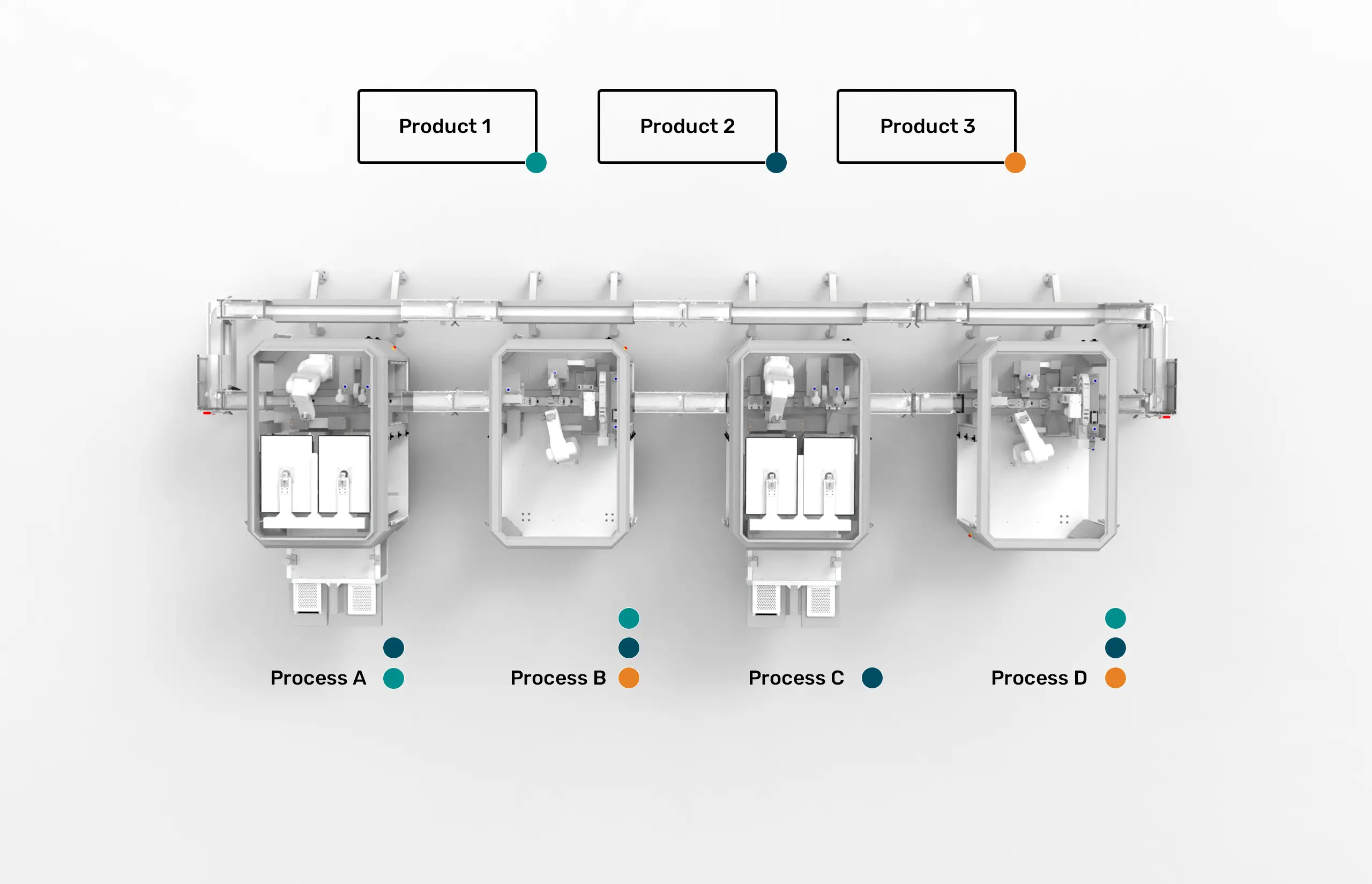

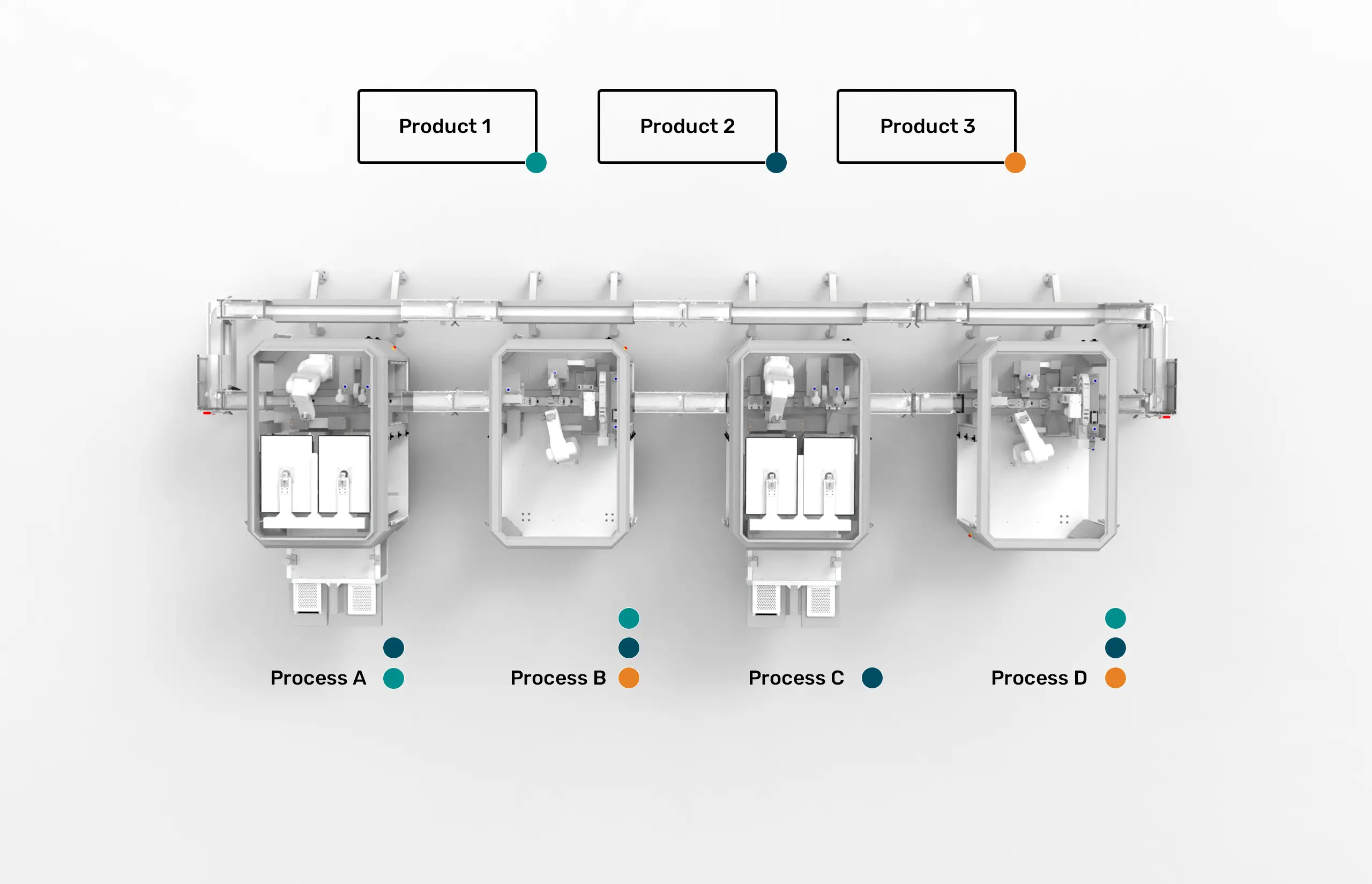

Modulare Automatisierung begegnet diesen Herausforderungen, indem sie den Fokus auf Prozessstandardisierung statt produktspezifischer Optimierung legt. Das Kernprinzip ist elegant einfach: Anstatt Systeme um spezifische Produkte herum zu entwerfen, erkennt die modulare Automatisierung, dass die pharmazeutische Herstellung aus einem begrenzten Satz grundlegender Prozesse besteht - Füllen, Verschließen, Etikettieren, Inspizieren und Verpacken.

Das ESSERT MicroFactory Ecosystem exemplifiziert diese Philosophie durch seinen Ansatz „ein Prozess, ein Modul“. Jedes Automatisierungsmodul zeichnet sich in einem bestimmten Fertigungsprozess aus, wobei es flexibel bleibt, um Variationen durch Softwarekonfiguration statt durch Hardwaremodifikation zu handhaben. Ein Füllmodul kann unterschiedliche Behältergrößen und Volumina aufnehmen, ohne Formatteile oder aufwändige Umrüstverfahren zu benötigen.

Dieser Ansatz bietet beispiellose Flexibilität. Produktwechsel, die traditionell Stunden erforderten, können nun in Minuten durch softwarebasierte Umkonfiguration abgeschlossen werden. Die Beseitigung von Formatteilen reduziert sowohl die Komplexität der Umrüstung als auch die Lagerbelastung. Am wichtigsten ist, dass Hersteller neue Produkte einführen können, ohne umfangreiche Systemneugestaltung oder Revalidierung zu erfordern.

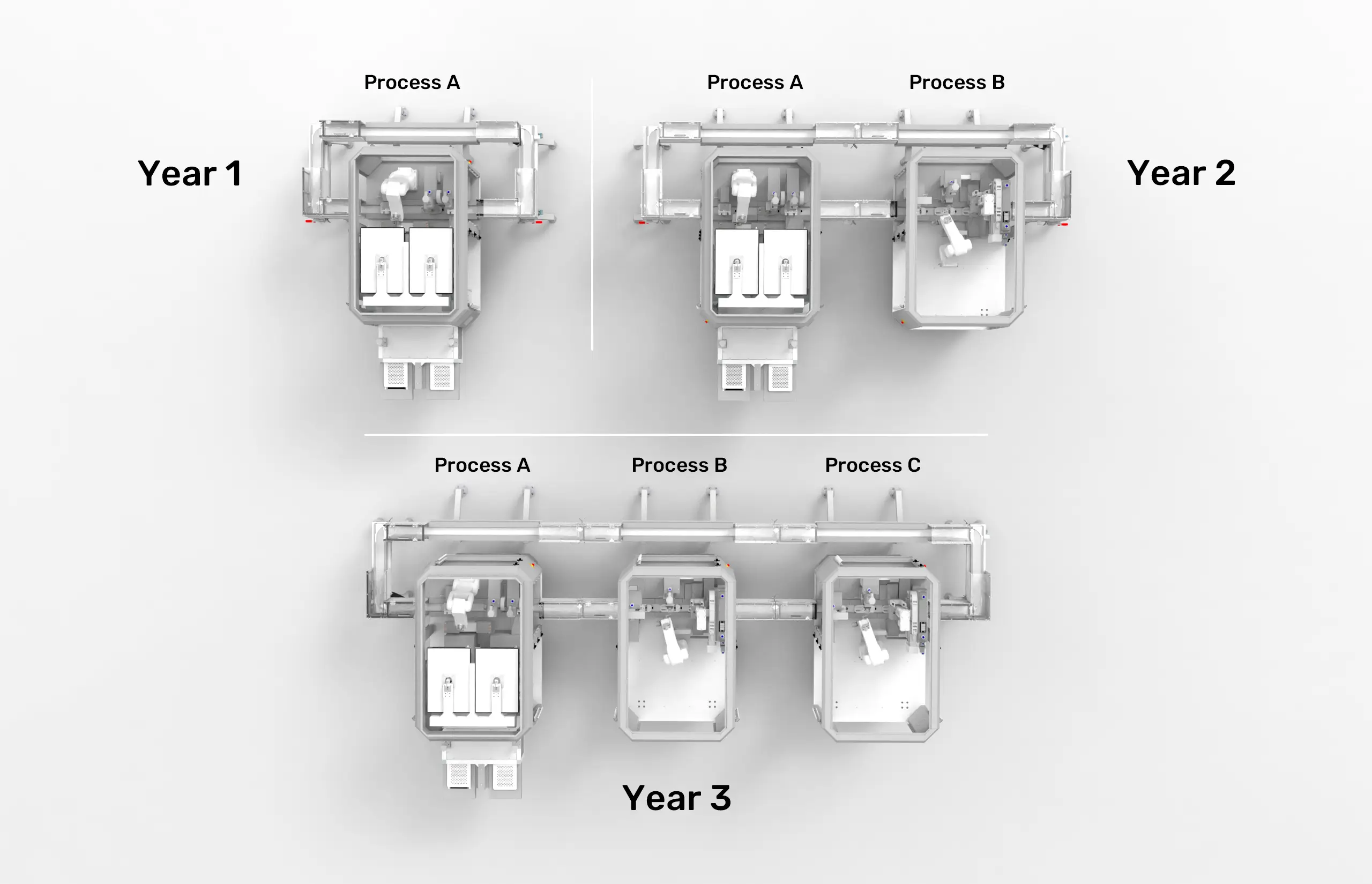

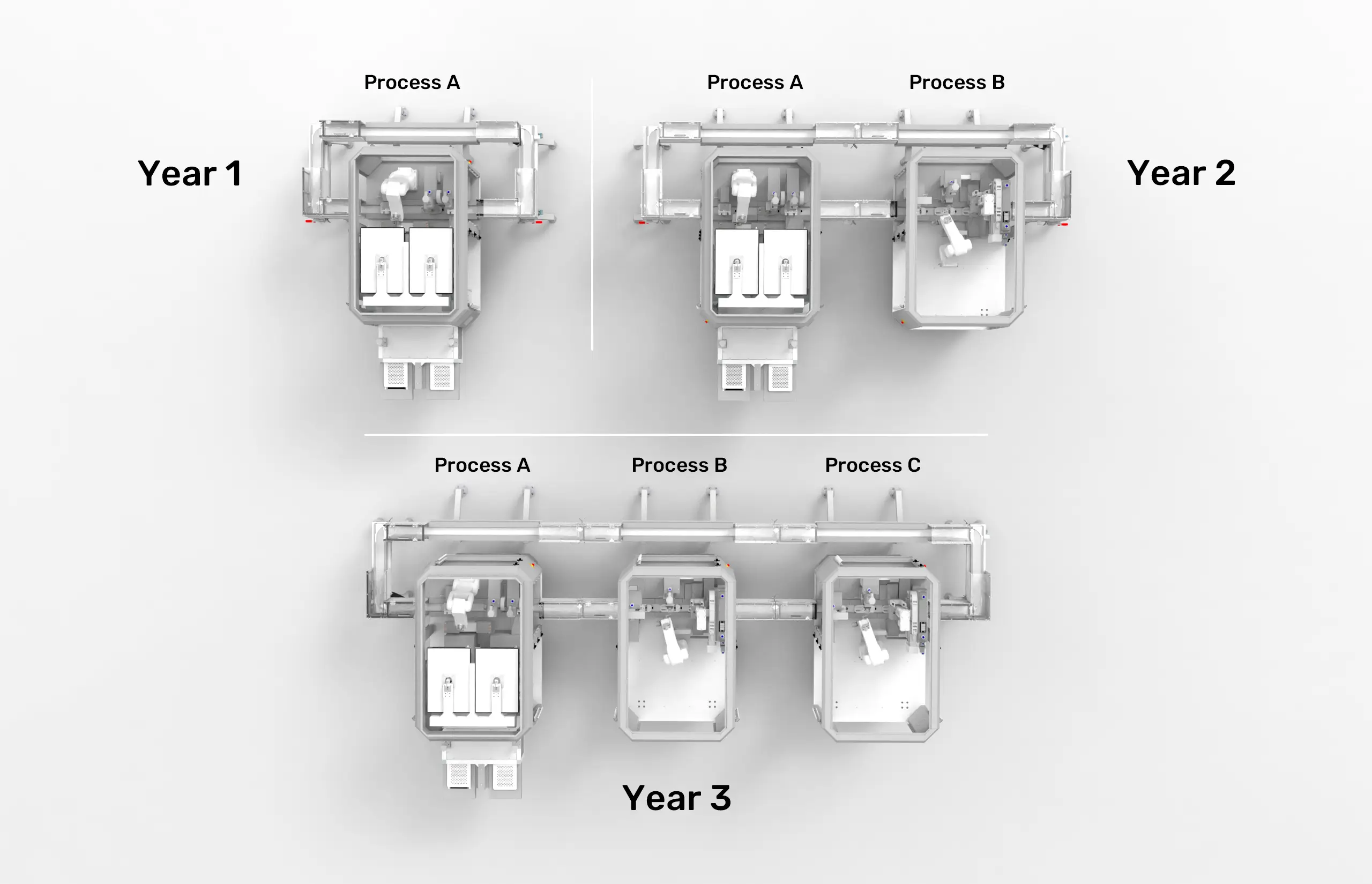

Grund 2: Skalierbare Umsetzung – Automatisierung inkrementell aufbauen

Eines der bedeutendsten Hindernisse für die Einführung von Automatisierung war der traditionelle „Alles-oder-nichts“-Ansatz, der erhebliche Vorabinvestitionen in komplette Produktionslinien erforderte. Dies schafft hohe Markteintrittsbarrieren und zwingt Organisationen, große Kapitalverpflichtungen einzugehen, bevor sie ihre Automatisierungsbedürfnisse verstehen.

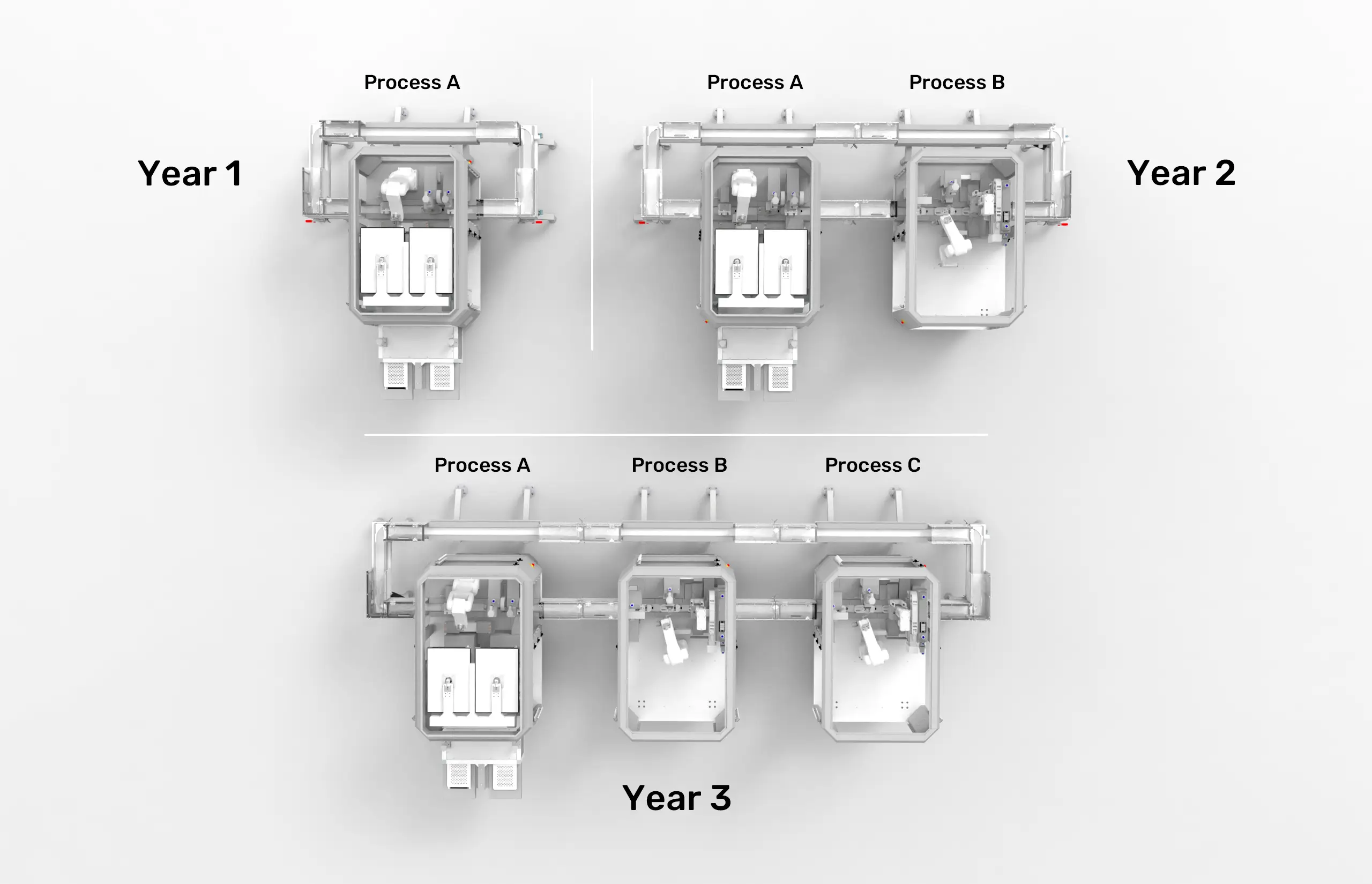

Modulare Automatisierung ändert diese Dynamik grundlegend, indem sie inkrementelle Implementierungsstrategien ermöglicht, die das finanzielle Risiko reduzieren und gleichzeitig klare Wege zur Expansion bieten. Organisationen können ihre Automatisierungsreise beginnen, indem sie sich auf einen einzigen, kritischen Prozess konzentrieren - möglicherweise die herausforderndste Operation in ihrem Arbeitsablauf.

Die Skalierbarkeitsvorteile gehen über finanzielle Überlegungen hinaus. Wenn Organisationen erste Module entwickeln, können sie strategisch expandieren, indem sie ergänzende Prozesse hinzufügen. Dieses organische Wachstum stellt sicher, dass die Automatisierungserweiterung mit der betrieblichen Erfahrung, den Marktforderungen und den finanziellen Fähigkeiten übereinstimmt.

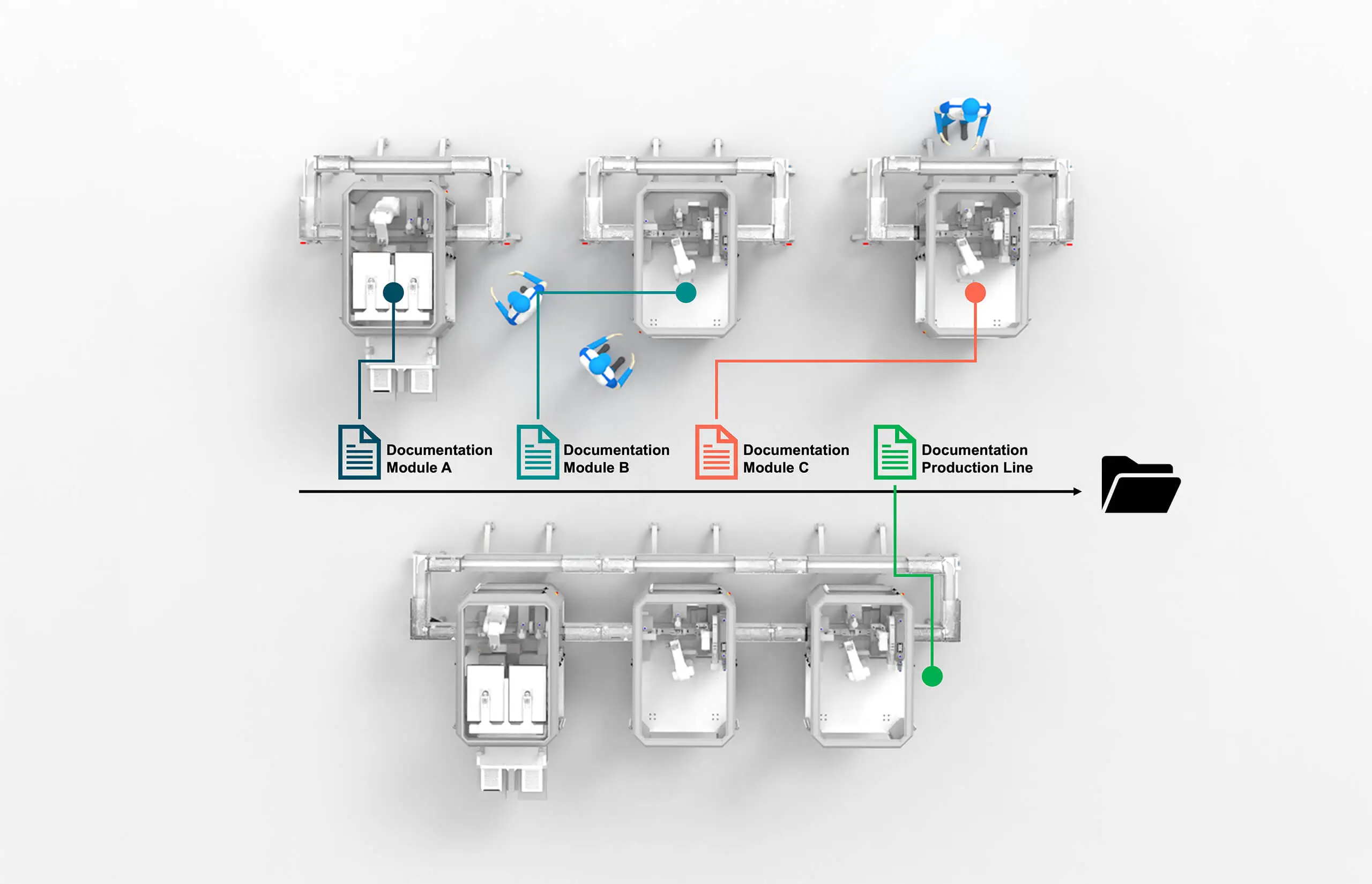

Die modulare Architektur ermöglicht auch horizontale Skalierung, die traditionelle Systeme nicht erreichen können. Wenn die Nachfrage steigt, können Organisationen parallele Module hinzufügen, um den Durchsatz zu erhöhen, ohne den bestehenden Betrieb zu stören. Diese Fähigkeit erweist sich besonders wertvoll in der pharmazeutischen Herstellung, wo Nachfrageverläufe unvorhersehbar sein können. Die ESSERT MicroFactory-Plattform demonstriert diese Prinzipien durch ihre standardisierte Basisrahmenarchitektur und das hybride Verbindungssystem. Jedes Modul bietet konsistente Schnittstellen und ermöglicht Anpassungen für spezifische Anwendungen. Die hybriden Verbinder liefern alle notwendigen Versorgungen - Strom, Luft, Daten und Materialtransfer - über standardisierte Anschlüsse, die eine schnelle Umrüstung und Erweiterung ermöglichen.

Organisationen, die modulare Automatisierung umsetzen, berichten von erheblichen Vorteilen bei der Wachstums- und Änderungsverwaltung. Die Fähigkeit, klein anzufangen und inkrementell zu skalieren, reduziert das Investitionsrisiko und bietet Flexibilität zur Anpassung an sich entwickelnde Anforderungen.

Grund 3: Reduzierte Umrüstzeit – Maximierung der Produktionseffizienz

In der modernen pharmazeutischen Produktion ist die Fähigkeit, schnell zwischen Produkten zu wechseln, zu einem entscheidenden Wettbewerbsvorteil geworden. Traditionelle Automatisierungssysteme erfordern oft umfangreiche Umrüstverfahren, die Stunden oder Tage Produktionzeit beanspruchen, wodurch die Gesamtausrüstungseffektivität verringert und die Fertigungsflexibilität eingeschränkt werden.

Modulare Automatisierung begegnet den Herausforderungen der Umrüstung durch ein prozessorientiertes Design, das produktspezifische Hardwareanforderungen minimiert. Anstatt sich auf Formatteile und mechanische Anpassungen zu verlassen, erreichen modulare Systeme die Produktdifferenzierung durch Softwarekonfiguration und Parameteranpassung, was es ermöglicht, Umrüstungen in Minuten statt Stunden abzuschließen.

Die Reduzierung der Umrüstzeiten resultiert aus mehreren Schlüsselprinzipien des Designs. Erstens eliminiert die Standardisierung von Prozessmodulen die Notwendigkeit produktspezifischer Werkzeuge. Ein Montagmodul, das durch softwaregesteuerte Positionierung und Komponentenauswahl mehrere Produkttypen handhaben kann, erfordert keine physische Umkonfiguration beim Wechsel zwischen Produkten.

Zweitens ermöglicht der modulare Ansatz parallele Umrüstarbeiten. Während ein Modul umgerüstet wird, können andere Module weiterarbeiten oder auf den bevorstehenden Umrüstvorgang vorbereitet werden, wodurch die gesamte Stillstandszeit der Linie minimiert wird.

Die softwarezentrische Natur modularer Umrüstungen verbessert auch die Konsistenz und reduziert menschliche Fehler. Traditionelle Umrüstungen umfassen oft komplexe mechanische Anpassungen, die qualifizierte Techniker erfordern. Modulare Systeme können produktspezifische Parameter in Software-Rezepten speichern, die alle relevanten Komponenten automatisch konfigurieren.

Unternehmen berichten von Umrüstzeitverkürzungen von mehreren Stunden auf weniger als Minuten, was Produktionspläne ermöglicht, die mit traditionellen Systemen unmöglich wären. Dieser Fortschritt ermöglicht es den Herstellern, schneller auf Marktdemands zu reagieren, Lageranforderungen zu reduzieren und die gesamte operationale Effizienz zu verbessern.

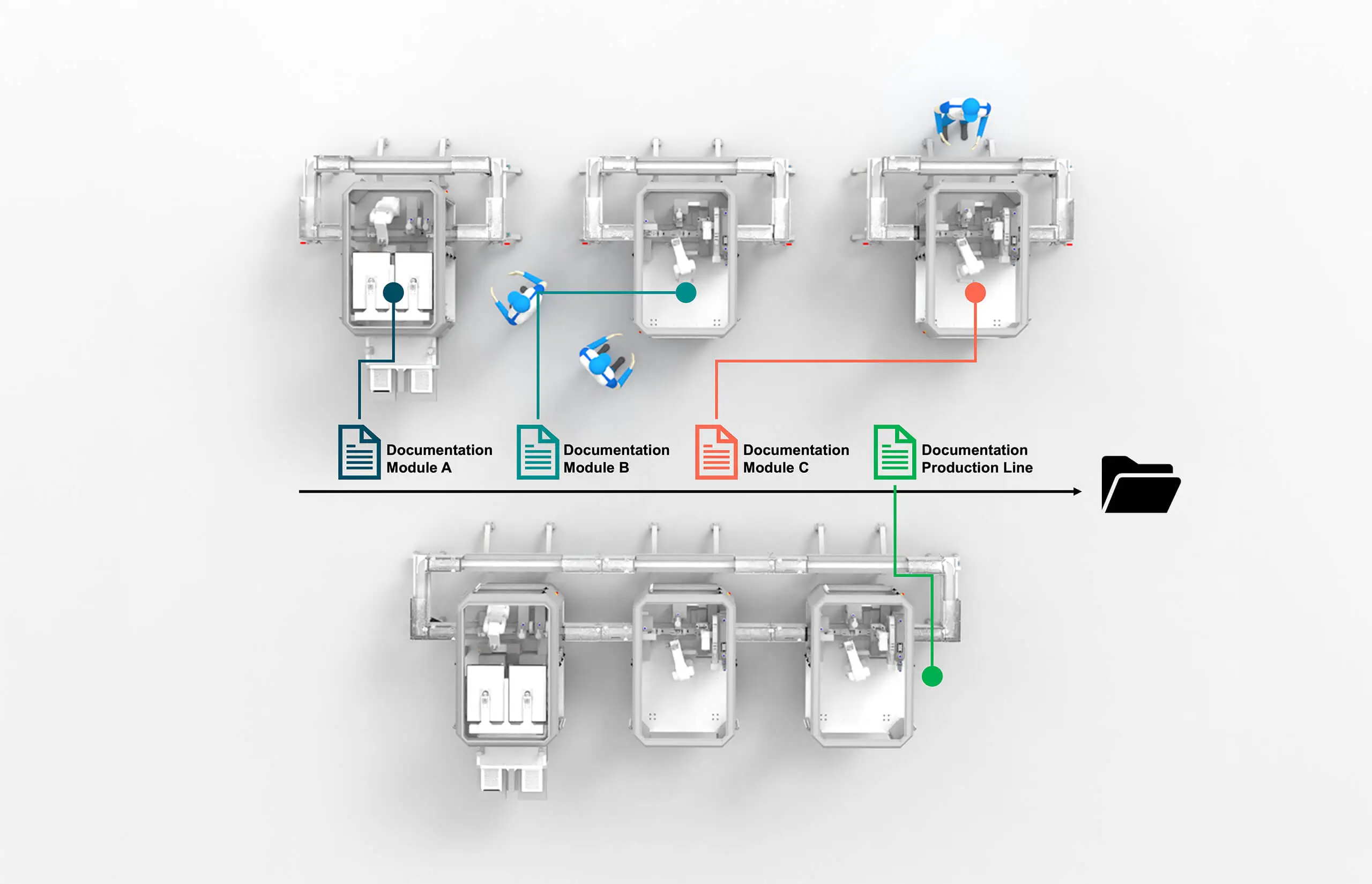

Grund 4: Vereinfachte Validierung und Compliance – Optimierung der regulatorischen Anforderungen

Regulatorische Compliance ist einer der komplexesten und kostspieligsten Aspekte der pharmazeutischen Produktion. Traditionelle Automatisierungssysteme verschärfen diese Herausforderungen, indem sie umfassende Revalidierung erfordern, wann immer Änderungen vorgenommen werden, um neue Produkte oder Prozessverbesserungen zu integrieren.

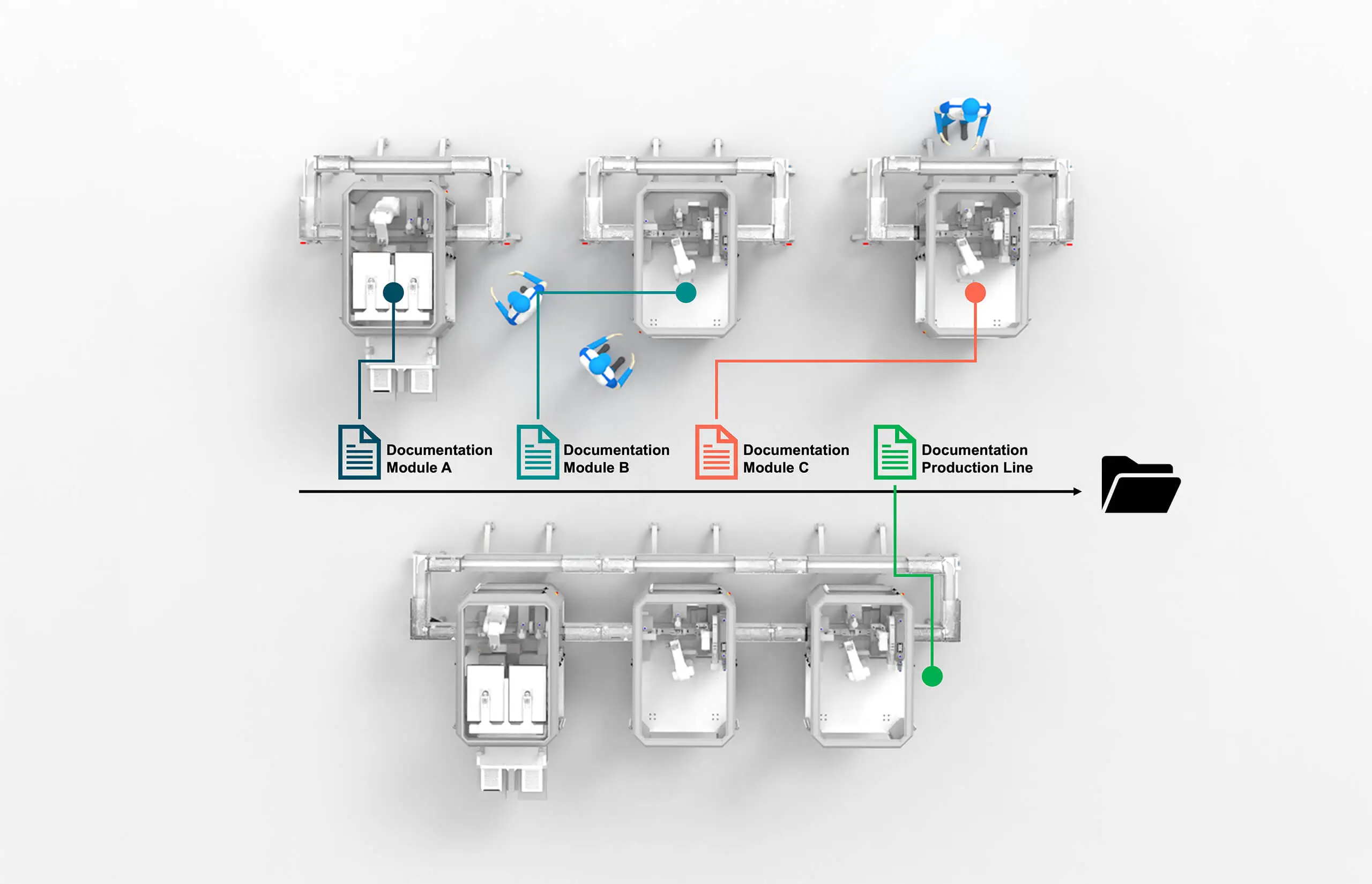

Modulare Automatisierung ändert das Validierungsparadigma grundlegend, indem sie die unabhängige Qualifikation einzelner Prozessmodule ermöglicht. Dieser Ansatz zur modularen Qualifikation erlaubt es, jedes Modul separat basierend auf seiner spezifischen Funktion und seinen Betriebsparametern zu validieren. Einmal qualifiziert, können Module mit anderen qualifizierten Modulen kombiniert werden, ohne den bestehenden Validierungsstatus zu beeinflussen.

Der Ansatz der modularen Qualifikation bietet mehrere erhebliche Vorteile. Erstens reduziert er den Umfang und die Komplexität der individuellen Validierungsaktivitäten. Anstatt eine gesamte Produktionslinie zu validieren, können sich Organisationen auf spezifische Prozessmodule konzentrieren, was die Validierung überschaubarer und weniger ressourcenintensiv macht.

Zweitens ermöglicht die modulare Qualifikation schnellere Implementierungen von Systemmodifikationen. Wenn Organisationen Fähigkeiten hinzufügen oder Prozesse ändern müssen, können sie neue Module unabhängig qualifizieren, ohne bestehende validierte Systeme zu beeinflussen, was die Zeit und die Kosten erheblich reduziert.

Die standardisierte Natur modularer Systeme vereinfacht auch die Validierung, indem sie wiederverwendbare Validierungsprotokolle und Dokumentationen ermöglicht. Sobald ein bestimmter Modultyp validiert wurde, können ähnliche Module vorhandene Validierungsarbeit nutzen, wodurch der Aufwand bei nachfolgenden Implementierungen reduziert wird.

ESSERTs Ansatz zur modularen Qualifikation umfasst umfassende Dokumentationspakete, die die unabhängige Modulqualifikation unterstützen. Jedes MicroFactory-Modul enthält detaillierte Spezifikationen, Betriebsverfahren und Validierungsprotokolle, die effiziente Qualifikationsaktivitäten ermöglichen.

Organisationen, die modulare Automatisierung implementieren, berichten von erheblichen Verbesserungen im Umgang mit regulatorischen Anforderungen. Die verringerte Validierungsbelastung ermöglicht schnellere Implementierung von Prozessverbesserungen und der Einführung neuer Produkte bei gleichzeitigem Erhalt der Compliance-Standards.

Grund 5: Verbesserte Kapitalrendite – Maximierung des Automatisierungswerts

Die finanzielle Begründung für Automatisierungsinvestitionen ist zunehmend komplex geworden, da Pharmaunternehmen unter Druck stehen, die Kosten zu senken und gleichzeitig Qualitätsstandards aufrechtzuerhalten. Traditionelle Automatisierungssysteme mit ihren hohen Anfangskosten und begrenzter Flexibilität haben oft Schwierigkeiten, überzeugende Kapitalrenditen zu liefern.

Modulare Automatisierung transformiert die ROI-Gleichung, indem sie die anfänglichen Investitionsanforderungen reduziert und gleichzeitig durch verbesserte Flexibilität und Skalierbarkeit einen überlegenen langfristigen Wert bietet. Der inkrementelle Implementierungsansatz ermöglicht es Organisationen, Automatisierungsinvestitionen über die Zeit zu verteilen, das finanzielle Risiko zu reduzieren und gleichzeitig Möglichkeiten zu schaffen, die Renditen zu optimieren.

Die ROI-Vorteile ergeben sich aus mehreren Quellen. Erstens ermöglichen reduzierte anfängliche Investitionsanforderungen schnellere Amortisationszeiten und ein geringeres finanzielles Risiko. Organisationen können damit beginnen, die Automatisierungsvorteile aus ihrem ersten Modul zu realisieren, während sie Erfahrungen sammeln, die nachfolgende Investitionen informieren.

Zweitens ermöglicht die erhöhte Flexibilität höhere Asset-Nutzungsraten. Traditionelle Systeme, die für spezifische Produkte optimiert sind, erleben oft signifikante Ausfallzeiten, wenn sich Nachfrageverläufe ändern. Modulare Systeme können schnell umkonfiguriert werden, um verschiedene Produkte zu unterstützen, und halten hohe Nutzungsraten unter vielfältigen Betriebsbedingungen aufrecht.

Verbesserungen der Betriebseffizienz stellen eine weitere bedeutende ROI-Quelle dar. Reduzierte Umrüstzeiten, verbesserte Konsistenz der Qualität und verbesserte Prozesskontrolle führen direkt zu Produktivitätssteigerungen und Kostensenkungen. Unternehmen, die modulare Automatisierung einsetzen, berichten typischerweise von Produktivitätssteigerungen von 30-50% im Vergleich zu manuellen oder traditionellen Automatisierungsansätzen.

Qualitätsverbesserungen tragen ebenfalls zum ROI bei, indem sie Abfall, Nacharbeit und Compliance-Kosten reduzieren. Die Präzision und Wiederholbarkeit automatisierter Prozesse reduziert Produktfehler und Qualitätsvariationen signifikant, was zu höheren Erträgen und geringeren qualitätsbezogenen Kosten führt.

Echte ROI-Daten zeigen überzeugende finanzielle Renditen. Unternehmen berichten über Amortisationszeiten von 18 Monaten bis zu 3 Jahren, mit laufenden Vorteilen, die sich über den 10- bis 15-jährigen Lebenszyklus der Ausrüstung anhäufen. Die Kombination aus direkten betrieblichen Vorteilen und strategischer Wertschöpfung führt oft zu Gesamtrenditen, die die ursprünglichen Prognosen wesentlich übertreffen.

Die Zukunft ist modular

Die Transformation der pharmazeutischen Herstellung durch modulare Automatisierung stellt mehr als eine technologische Evolution dar - sie verkörpert einen grundlegenden Wandel darin, wie die Branche sich modernen Herausforderungen der Medikamentenherstellung stellt. Die fünf wesentlichen Vorteile wirken synergistisch, um Fertigungsmöglichkeiten zu schaffen, die weit über die Summe ihrer individuellen Vorteile hinausgehen.

Organisationen, die modularen Automatisierung umarmen, gewinnen nicht nur betriebliche Verbesserungen, sondern auch strategische Flexibilität, die es ihnen ermöglicht, Chancen zu verfolgen und Herausforderungen zu begegnen, die mit traditionellen Fertigungsansätzen unmöglich sind. Die Beweise aus realen Implementierungen zeigen, dass modulare Automatisierung ihre Versprechen in Bezug auf Produktivität, Qualität und Betriebseffizienz erfüllt.

Der Weg nach vorne erfordert Engagement für Veränderung und die Bereitschaft, in neue Fähigkeiten zu investieren. Organisationen, die diese Transformation verzögern, riskieren, von agileren Wettbewerbern überholt zu werden, die modulare Automatisierung nutzen, um Marktchancen und betriebliche Effizienz zu verfolgen.

Für Pharma-Führungskräfte, die über Automatisierungsinvestitionen nachdenken, unterstützen die Beweise stark die Priorisierung von Flexibilität und Modularität über reine Effizienzoptimierung. Der traditionelle Ansatz, der auf die Optimierung für spezifische Produkte abzielt, ist zunehmend obsolet in einem Markt, der durch Produktvielfalt, sich ändernde Vorschriften und unvorhersehbare Nachfrageverläufe gekennzeichnet ist.

Die Pharmaindustrie erlebt eine grundlegende Transformation. Während die personalisierte Medizin Behandlungsparadigmen neu gestaltet und regulatorische Anforderungen zunehmen, erweisen sich traditionelle Herstellungsansätze als unzureichend. Die Ära starrer, produktspezifischer Automatisierungssysteme weicht einem neuen Paradigma: modulare Automatisierung, die Flexibilität, Skalierbarkeit und schnelle Anpassung priorisiert.

Dieser Wandel ist nicht nur ein technologisches Upgrade - er ist ein strategisches Gebot für Pharmaunternehmen, die in einer Ära wettbewerbsfähig bleiben möchten, die von personalisierter Medizin, regulatorischer Komplexität und Anforderungen an die betriebliche Effizienz geprägt ist. Lassen Sie uns erkunden, warum modulare Automatisierung die Zukunft der pharmazeutischen Produktion darstellt.

Grund 1: Verbesserte Fertigungsflexibilität: Anpassung an personalisierte Medizin

Die pharmazeutische Landschaft hat sich grundlegend hin zu personalisierten Therapien verschoben, die auf spezifische genetische Profile und Patientengruppen zugeschnitten sind. Diese Transformation erfordert Produktionssysteme, die mit mehreren Produkten mit unterschiedlichen Formulierungen, Chargengrößen und Verpackungsanforderungen umgehen können - ein deutlicher Unterschied zur traditionellen Massenproduktion von Blockbuster-Medikamenten.

Traditionelle Automatisierungssysteme, die um spezifische Produkte herum entwickelt wurden, haben Schwierigkeiten mit dieser neuen Realität. Sie erfordern typischerweise umfangreiche Formatteile, lange Umrüstverfahren und spezialisierte Werkzeuge für jede Produktvariante, was zu hohen Kosten und eingeschränkter Flexibilität führt.

Modulare Automatisierung begegnet diesen Herausforderungen, indem sie den Fokus auf Prozessstandardisierung statt produktspezifischer Optimierung legt. Das Kernprinzip ist elegant einfach: Anstatt Systeme um spezifische Produkte herum zu entwerfen, erkennt die modulare Automatisierung, dass die pharmazeutische Herstellung aus einem begrenzten Satz grundlegender Prozesse besteht - Füllen, Verschließen, Etikettieren, Inspizieren und Verpacken.

Das ESSERT MicroFactory Ecosystem exemplifiziert diese Philosophie durch seinen Ansatz „ein Prozess, ein Modul“. Jedes Automatisierungsmodul zeichnet sich in einem bestimmten Fertigungsprozess aus, wobei es flexibel bleibt, um Variationen durch Softwarekonfiguration statt durch Hardwaremodifikation zu handhaben. Ein Füllmodul kann unterschiedliche Behältergrößen und Volumina aufnehmen, ohne Formatteile oder aufwändige Umrüstverfahren zu benötigen.

Dieser Ansatz bietet beispiellose Flexibilität. Produktwechsel, die traditionell Stunden erforderten, können nun in Minuten durch softwarebasierte Umkonfiguration abgeschlossen werden. Die Beseitigung von Formatteilen reduziert sowohl die Komplexität der Umrüstung als auch die Lagerbelastung. Am wichtigsten ist, dass Hersteller neue Produkte einführen können, ohne umfangreiche Systemneugestaltung oder Revalidierung zu erfordern.

Grund 2: Skalierbare Umsetzung – Automatisierung inkrementell aufbauen

Eines der bedeutendsten Hindernisse für die Einführung von Automatisierung war der traditionelle „Alles-oder-nichts“-Ansatz, der erhebliche Vorabinvestitionen in komplette Produktionslinien erforderte. Dies schafft hohe Markteintrittsbarrieren und zwingt Organisationen, große Kapitalverpflichtungen einzugehen, bevor sie ihre Automatisierungsbedürfnisse verstehen.

Modulare Automatisierung ändert diese Dynamik grundlegend, indem sie inkrementelle Implementierungsstrategien ermöglicht, die das finanzielle Risiko reduzieren und gleichzeitig klare Wege zur Expansion bieten. Organisationen können ihre Automatisierungsreise beginnen, indem sie sich auf einen einzigen, kritischen Prozess konzentrieren - möglicherweise die herausforderndste Operation in ihrem Arbeitsablauf.

Die Skalierbarkeitsvorteile gehen über finanzielle Überlegungen hinaus. Wenn Organisationen erste Module entwickeln, können sie strategisch expandieren, indem sie ergänzende Prozesse hinzufügen. Dieses organische Wachstum stellt sicher, dass die Automatisierungserweiterung mit der betrieblichen Erfahrung, den Marktforderungen und den finanziellen Fähigkeiten übereinstimmt.

Die modulare Architektur ermöglicht auch horizontale Skalierung, die traditionelle Systeme nicht erreichen können. Wenn die Nachfrage steigt, können Organisationen parallele Module hinzufügen, um den Durchsatz zu erhöhen, ohne den bestehenden Betrieb zu stören. Diese Fähigkeit erweist sich besonders wertvoll in der pharmazeutischen Herstellung, wo Nachfrageverläufe unvorhersehbar sein können. Die ESSERT MicroFactory-Plattform demonstriert diese Prinzipien durch ihre standardisierte Basisrahmenarchitektur und das hybride Verbindungssystem. Jedes Modul bietet konsistente Schnittstellen und ermöglicht Anpassungen für spezifische Anwendungen. Die hybriden Verbinder liefern alle notwendigen Versorgungen - Strom, Luft, Daten und Materialtransfer - über standardisierte Anschlüsse, die eine schnelle Umrüstung und Erweiterung ermöglichen.

Organisationen, die modulare Automatisierung umsetzen, berichten von erheblichen Vorteilen bei der Wachstums- und Änderungsverwaltung. Die Fähigkeit, klein anzufangen und inkrementell zu skalieren, reduziert das Investitionsrisiko und bietet Flexibilität zur Anpassung an sich entwickelnde Anforderungen.

Grund 3: Reduzierte Umrüstzeit – Maximierung der Produktionseffizienz

In der modernen pharmazeutischen Produktion ist die Fähigkeit, schnell zwischen Produkten zu wechseln, zu einem entscheidenden Wettbewerbsvorteil geworden. Traditionelle Automatisierungssysteme erfordern oft umfangreiche Umrüstverfahren, die Stunden oder Tage Produktionzeit beanspruchen, wodurch die Gesamtausrüstungseffektivität verringert und die Fertigungsflexibilität eingeschränkt werden.

Modulare Automatisierung begegnet den Herausforderungen der Umrüstung durch ein prozessorientiertes Design, das produktspezifische Hardwareanforderungen minimiert. Anstatt sich auf Formatteile und mechanische Anpassungen zu verlassen, erreichen modulare Systeme die Produktdifferenzierung durch Softwarekonfiguration und Parameteranpassung, was es ermöglicht, Umrüstungen in Minuten statt Stunden abzuschließen.

Die Reduzierung der Umrüstzeiten resultiert aus mehreren Schlüsselprinzipien des Designs. Erstens eliminiert die Standardisierung von Prozessmodulen die Notwendigkeit produktspezifischer Werkzeuge. Ein Montagmodul, das durch softwaregesteuerte Positionierung und Komponentenauswahl mehrere Produkttypen handhaben kann, erfordert keine physische Umkonfiguration beim Wechsel zwischen Produkten.

Zweitens ermöglicht der modulare Ansatz parallele Umrüstarbeiten. Während ein Modul umgerüstet wird, können andere Module weiterarbeiten oder auf den bevorstehenden Umrüstvorgang vorbereitet werden, wodurch die gesamte Stillstandszeit der Linie minimiert wird.

Die softwarezentrische Natur modularer Umrüstungen verbessert auch die Konsistenz und reduziert menschliche Fehler. Traditionelle Umrüstungen umfassen oft komplexe mechanische Anpassungen, die qualifizierte Techniker erfordern. Modulare Systeme können produktspezifische Parameter in Software-Rezepten speichern, die alle relevanten Komponenten automatisch konfigurieren.

Unternehmen berichten von Umrüstzeitverkürzungen von mehreren Stunden auf weniger als Minuten, was Produktionspläne ermöglicht, die mit traditionellen Systemen unmöglich wären. Dieser Fortschritt ermöglicht es den Herstellern, schneller auf Marktdemands zu reagieren, Lageranforderungen zu reduzieren und die gesamte operationale Effizienz zu verbessern.

Grund 4: Vereinfachte Validierung und Compliance – Optimierung der regulatorischen Anforderungen

Regulatorische Compliance ist einer der komplexesten und kostspieligsten Aspekte der pharmazeutischen Produktion. Traditionelle Automatisierungssysteme verschärfen diese Herausforderungen, indem sie umfassende Revalidierung erfordern, wann immer Änderungen vorgenommen werden, um neue Produkte oder Prozessverbesserungen zu integrieren.

Modulare Automatisierung ändert das Validierungsparadigma grundlegend, indem sie die unabhängige Qualifikation einzelner Prozessmodule ermöglicht. Dieser Ansatz zur modularen Qualifikation erlaubt es, jedes Modul separat basierend auf seiner spezifischen Funktion und seinen Betriebsparametern zu validieren. Einmal qualifiziert, können Module mit anderen qualifizierten Modulen kombiniert werden, ohne den bestehenden Validierungsstatus zu beeinflussen.

Der Ansatz der modularen Qualifikation bietet mehrere erhebliche Vorteile. Erstens reduziert er den Umfang und die Komplexität der individuellen Validierungsaktivitäten. Anstatt eine gesamte Produktionslinie zu validieren, können sich Organisationen auf spezifische Prozessmodule konzentrieren, was die Validierung überschaubarer und weniger ressourcenintensiv macht.

Zweitens ermöglicht die modulare Qualifikation schnellere Implementierungen von Systemmodifikationen. Wenn Organisationen Fähigkeiten hinzufügen oder Prozesse ändern müssen, können sie neue Module unabhängig qualifizieren, ohne bestehende validierte Systeme zu beeinflussen, was die Zeit und die Kosten erheblich reduziert.

Die standardisierte Natur modularer Systeme vereinfacht auch die Validierung, indem sie wiederverwendbare Validierungsprotokolle und Dokumentationen ermöglicht. Sobald ein bestimmter Modultyp validiert wurde, können ähnliche Module vorhandene Validierungsarbeit nutzen, wodurch der Aufwand bei nachfolgenden Implementierungen reduziert wird.

ESSERTs Ansatz zur modularen Qualifikation umfasst umfassende Dokumentationspakete, die die unabhängige Modulqualifikation unterstützen. Jedes MicroFactory-Modul enthält detaillierte Spezifikationen, Betriebsverfahren und Validierungsprotokolle, die effiziente Qualifikationsaktivitäten ermöglichen.

Organisationen, die modulare Automatisierung implementieren, berichten von erheblichen Verbesserungen im Umgang mit regulatorischen Anforderungen. Die verringerte Validierungsbelastung ermöglicht schnellere Implementierung von Prozessverbesserungen und der Einführung neuer Produkte bei gleichzeitigem Erhalt der Compliance-Standards.

Grund 5: Verbesserte Kapitalrendite – Maximierung des Automatisierungswerts

Die finanzielle Begründung für Automatisierungsinvestitionen ist zunehmend komplex geworden, da Pharmaunternehmen unter Druck stehen, die Kosten zu senken und gleichzeitig Qualitätsstandards aufrechtzuerhalten. Traditionelle Automatisierungssysteme mit ihren hohen Anfangskosten und begrenzter Flexibilität haben oft Schwierigkeiten, überzeugende Kapitalrenditen zu liefern.

Modulare Automatisierung transformiert die ROI-Gleichung, indem sie die anfänglichen Investitionsanforderungen reduziert und gleichzeitig durch verbesserte Flexibilität und Skalierbarkeit einen überlegenen langfristigen Wert bietet. Der inkrementelle Implementierungsansatz ermöglicht es Organisationen, Automatisierungsinvestitionen über die Zeit zu verteilen, das finanzielle Risiko zu reduzieren und gleichzeitig Möglichkeiten zu schaffen, die Renditen zu optimieren.

Die ROI-Vorteile ergeben sich aus mehreren Quellen. Erstens ermöglichen reduzierte anfängliche Investitionsanforderungen schnellere Amortisationszeiten und ein geringeres finanzielles Risiko. Organisationen können damit beginnen, die Automatisierungsvorteile aus ihrem ersten Modul zu realisieren, während sie Erfahrungen sammeln, die nachfolgende Investitionen informieren.

Zweitens ermöglicht die erhöhte Flexibilität höhere Asset-Nutzungsraten. Traditionelle Systeme, die für spezifische Produkte optimiert sind, erleben oft signifikante Ausfallzeiten, wenn sich Nachfrageverläufe ändern. Modulare Systeme können schnell umkonfiguriert werden, um verschiedene Produkte zu unterstützen, und halten hohe Nutzungsraten unter vielfältigen Betriebsbedingungen aufrecht.

Verbesserungen der Betriebseffizienz stellen eine weitere bedeutende ROI-Quelle dar. Reduzierte Umrüstzeiten, verbesserte Konsistenz der Qualität und verbesserte Prozesskontrolle führen direkt zu Produktivitätssteigerungen und Kostensenkungen. Unternehmen, die modulare Automatisierung einsetzen, berichten typischerweise von Produktivitätssteigerungen von 30-50% im Vergleich zu manuellen oder traditionellen Automatisierungsansätzen.

Qualitätsverbesserungen tragen ebenfalls zum ROI bei, indem sie Abfall, Nacharbeit und Compliance-Kosten reduzieren. Die Präzision und Wiederholbarkeit automatisierter Prozesse reduziert Produktfehler und Qualitätsvariationen signifikant, was zu höheren Erträgen und geringeren qualitätsbezogenen Kosten führt.

Echte ROI-Daten zeigen überzeugende finanzielle Renditen. Unternehmen berichten über Amortisationszeiten von 18 Monaten bis zu 3 Jahren, mit laufenden Vorteilen, die sich über den 10- bis 15-jährigen Lebenszyklus der Ausrüstung anhäufen. Die Kombination aus direkten betrieblichen Vorteilen und strategischer Wertschöpfung führt oft zu Gesamtrenditen, die die ursprünglichen Prognosen wesentlich übertreffen.

Die Zukunft ist modular

Die Transformation der pharmazeutischen Herstellung durch modulare Automatisierung stellt mehr als eine technologische Evolution dar - sie verkörpert einen grundlegenden Wandel darin, wie die Branche sich modernen Herausforderungen der Medikamentenherstellung stellt. Die fünf wesentlichen Vorteile wirken synergistisch, um Fertigungsmöglichkeiten zu schaffen, die weit über die Summe ihrer individuellen Vorteile hinausgehen.

Organisationen, die modularen Automatisierung umarmen, gewinnen nicht nur betriebliche Verbesserungen, sondern auch strategische Flexibilität, die es ihnen ermöglicht, Chancen zu verfolgen und Herausforderungen zu begegnen, die mit traditionellen Fertigungsansätzen unmöglich sind. Die Beweise aus realen Implementierungen zeigen, dass modulare Automatisierung ihre Versprechen in Bezug auf Produktivität, Qualität und Betriebseffizienz erfüllt.

Der Weg nach vorne erfordert Engagement für Veränderung und die Bereitschaft, in neue Fähigkeiten zu investieren. Organisationen, die diese Transformation verzögern, riskieren, von agileren Wettbewerbern überholt zu werden, die modulare Automatisierung nutzen, um Marktchancen und betriebliche Effizienz zu verfolgen.

Für Pharma-Führungskräfte, die über Automatisierungsinvestitionen nachdenken, unterstützen die Beweise stark die Priorisierung von Flexibilität und Modularität über reine Effizienzoptimierung. Der traditionelle Ansatz, der auf die Optimierung für spezifische Produkte abzielt, ist zunehmend obsolet in einem Markt, der durch Produktvielfalt, sich ändernde Vorschriften und unvorhersehbare Nachfrageverläufe gekennzeichnet ist.

Die Pharmaindustrie erlebt eine grundlegende Transformation. Während die personalisierte Medizin Behandlungsparadigmen neu gestaltet und regulatorische Anforderungen zunehmen, erweisen sich traditionelle Herstellungsansätze als unzureichend. Die Ära starrer, produktspezifischer Automatisierungssysteme weicht einem neuen Paradigma: modulare Automatisierung, die Flexibilität, Skalierbarkeit und schnelle Anpassung priorisiert.

Dieser Wandel ist nicht nur ein technologisches Upgrade - er ist ein strategisches Gebot für Pharmaunternehmen, die in einer Ära wettbewerbsfähig bleiben möchten, die von personalisierter Medizin, regulatorischer Komplexität und Anforderungen an die betriebliche Effizienz geprägt ist. Lassen Sie uns erkunden, warum modulare Automatisierung die Zukunft der pharmazeutischen Produktion darstellt.

Grund 1: Verbesserte Fertigungsflexibilität: Anpassung an personalisierte Medizin

Die pharmazeutische Landschaft hat sich grundlegend hin zu personalisierten Therapien verschoben, die auf spezifische genetische Profile und Patientengruppen zugeschnitten sind. Diese Transformation erfordert Produktionssysteme, die mit mehreren Produkten mit unterschiedlichen Formulierungen, Chargengrößen und Verpackungsanforderungen umgehen können - ein deutlicher Unterschied zur traditionellen Massenproduktion von Blockbuster-Medikamenten.

Traditionelle Automatisierungssysteme, die um spezifische Produkte herum entwickelt wurden, haben Schwierigkeiten mit dieser neuen Realität. Sie erfordern typischerweise umfangreiche Formatteile, lange Umrüstverfahren und spezialisierte Werkzeuge für jede Produktvariante, was zu hohen Kosten und eingeschränkter Flexibilität führt.

Modulare Automatisierung begegnet diesen Herausforderungen, indem sie den Fokus auf Prozessstandardisierung statt produktspezifischer Optimierung legt. Das Kernprinzip ist elegant einfach: Anstatt Systeme um spezifische Produkte herum zu entwerfen, erkennt die modulare Automatisierung, dass die pharmazeutische Herstellung aus einem begrenzten Satz grundlegender Prozesse besteht - Füllen, Verschließen, Etikettieren, Inspizieren und Verpacken.

Das ESSERT MicroFactory Ecosystem exemplifiziert diese Philosophie durch seinen Ansatz „ein Prozess, ein Modul“. Jedes Automatisierungsmodul zeichnet sich in einem bestimmten Fertigungsprozess aus, wobei es flexibel bleibt, um Variationen durch Softwarekonfiguration statt durch Hardwaremodifikation zu handhaben. Ein Füllmodul kann unterschiedliche Behältergrößen und Volumina aufnehmen, ohne Formatteile oder aufwändige Umrüstverfahren zu benötigen.

Dieser Ansatz bietet beispiellose Flexibilität. Produktwechsel, die traditionell Stunden erforderten, können nun in Minuten durch softwarebasierte Umkonfiguration abgeschlossen werden. Die Beseitigung von Formatteilen reduziert sowohl die Komplexität der Umrüstung als auch die Lagerbelastung. Am wichtigsten ist, dass Hersteller neue Produkte einführen können, ohne umfangreiche Systemneugestaltung oder Revalidierung zu erfordern.

Grund 2: Skalierbare Umsetzung – Automatisierung inkrementell aufbauen

Eines der bedeutendsten Hindernisse für die Einführung von Automatisierung war der traditionelle „Alles-oder-nichts“-Ansatz, der erhebliche Vorabinvestitionen in komplette Produktionslinien erforderte. Dies schafft hohe Markteintrittsbarrieren und zwingt Organisationen, große Kapitalverpflichtungen einzugehen, bevor sie ihre Automatisierungsbedürfnisse verstehen.

Modulare Automatisierung ändert diese Dynamik grundlegend, indem sie inkrementelle Implementierungsstrategien ermöglicht, die das finanzielle Risiko reduzieren und gleichzeitig klare Wege zur Expansion bieten. Organisationen können ihre Automatisierungsreise beginnen, indem sie sich auf einen einzigen, kritischen Prozess konzentrieren - möglicherweise die herausforderndste Operation in ihrem Arbeitsablauf.

Die Skalierbarkeitsvorteile gehen über finanzielle Überlegungen hinaus. Wenn Organisationen erste Module entwickeln, können sie strategisch expandieren, indem sie ergänzende Prozesse hinzufügen. Dieses organische Wachstum stellt sicher, dass die Automatisierungserweiterung mit der betrieblichen Erfahrung, den Marktforderungen und den finanziellen Fähigkeiten übereinstimmt.

Die modulare Architektur ermöglicht auch horizontale Skalierung, die traditionelle Systeme nicht erreichen können. Wenn die Nachfrage steigt, können Organisationen parallele Module hinzufügen, um den Durchsatz zu erhöhen, ohne den bestehenden Betrieb zu stören. Diese Fähigkeit erweist sich besonders wertvoll in der pharmazeutischen Herstellung, wo Nachfrageverläufe unvorhersehbar sein können. Die ESSERT MicroFactory-Plattform demonstriert diese Prinzipien durch ihre standardisierte Basisrahmenarchitektur und das hybride Verbindungssystem. Jedes Modul bietet konsistente Schnittstellen und ermöglicht Anpassungen für spezifische Anwendungen. Die hybriden Verbinder liefern alle notwendigen Versorgungen - Strom, Luft, Daten und Materialtransfer - über standardisierte Anschlüsse, die eine schnelle Umrüstung und Erweiterung ermöglichen.

Organisationen, die modulare Automatisierung umsetzen, berichten von erheblichen Vorteilen bei der Wachstums- und Änderungsverwaltung. Die Fähigkeit, klein anzufangen und inkrementell zu skalieren, reduziert das Investitionsrisiko und bietet Flexibilität zur Anpassung an sich entwickelnde Anforderungen.

Grund 3: Reduzierte Umrüstzeit – Maximierung der Produktionseffizienz

In der modernen pharmazeutischen Produktion ist die Fähigkeit, schnell zwischen Produkten zu wechseln, zu einem entscheidenden Wettbewerbsvorteil geworden. Traditionelle Automatisierungssysteme erfordern oft umfangreiche Umrüstverfahren, die Stunden oder Tage Produktionzeit beanspruchen, wodurch die Gesamtausrüstungseffektivität verringert und die Fertigungsflexibilität eingeschränkt werden.

Modulare Automatisierung begegnet den Herausforderungen der Umrüstung durch ein prozessorientiertes Design, das produktspezifische Hardwareanforderungen minimiert. Anstatt sich auf Formatteile und mechanische Anpassungen zu verlassen, erreichen modulare Systeme die Produktdifferenzierung durch Softwarekonfiguration und Parameteranpassung, was es ermöglicht, Umrüstungen in Minuten statt Stunden abzuschließen.

Die Reduzierung der Umrüstzeiten resultiert aus mehreren Schlüsselprinzipien des Designs. Erstens eliminiert die Standardisierung von Prozessmodulen die Notwendigkeit produktspezifischer Werkzeuge. Ein Montagmodul, das durch softwaregesteuerte Positionierung und Komponentenauswahl mehrere Produkttypen handhaben kann, erfordert keine physische Umkonfiguration beim Wechsel zwischen Produkten.

Zweitens ermöglicht der modulare Ansatz parallele Umrüstarbeiten. Während ein Modul umgerüstet wird, können andere Module weiterarbeiten oder auf den bevorstehenden Umrüstvorgang vorbereitet werden, wodurch die gesamte Stillstandszeit der Linie minimiert wird.

Die softwarezentrische Natur modularer Umrüstungen verbessert auch die Konsistenz und reduziert menschliche Fehler. Traditionelle Umrüstungen umfassen oft komplexe mechanische Anpassungen, die qualifizierte Techniker erfordern. Modulare Systeme können produktspezifische Parameter in Software-Rezepten speichern, die alle relevanten Komponenten automatisch konfigurieren.

Unternehmen berichten von Umrüstzeitverkürzungen von mehreren Stunden auf weniger als Minuten, was Produktionspläne ermöglicht, die mit traditionellen Systemen unmöglich wären. Dieser Fortschritt ermöglicht es den Herstellern, schneller auf Marktdemands zu reagieren, Lageranforderungen zu reduzieren und die gesamte operationale Effizienz zu verbessern.

Grund 4: Vereinfachte Validierung und Compliance – Optimierung der regulatorischen Anforderungen

Regulatorische Compliance ist einer der komplexesten und kostspieligsten Aspekte der pharmazeutischen Produktion. Traditionelle Automatisierungssysteme verschärfen diese Herausforderungen, indem sie umfassende Revalidierung erfordern, wann immer Änderungen vorgenommen werden, um neue Produkte oder Prozessverbesserungen zu integrieren.

Modulare Automatisierung ändert das Validierungsparadigma grundlegend, indem sie die unabhängige Qualifikation einzelner Prozessmodule ermöglicht. Dieser Ansatz zur modularen Qualifikation erlaubt es, jedes Modul separat basierend auf seiner spezifischen Funktion und seinen Betriebsparametern zu validieren. Einmal qualifiziert, können Module mit anderen qualifizierten Modulen kombiniert werden, ohne den bestehenden Validierungsstatus zu beeinflussen.

Der Ansatz der modularen Qualifikation bietet mehrere erhebliche Vorteile. Erstens reduziert er den Umfang und die Komplexität der individuellen Validierungsaktivitäten. Anstatt eine gesamte Produktionslinie zu validieren, können sich Organisationen auf spezifische Prozessmodule konzentrieren, was die Validierung überschaubarer und weniger ressourcenintensiv macht.

Zweitens ermöglicht die modulare Qualifikation schnellere Implementierungen von Systemmodifikationen. Wenn Organisationen Fähigkeiten hinzufügen oder Prozesse ändern müssen, können sie neue Module unabhängig qualifizieren, ohne bestehende validierte Systeme zu beeinflussen, was die Zeit und die Kosten erheblich reduziert.

Die standardisierte Natur modularer Systeme vereinfacht auch die Validierung, indem sie wiederverwendbare Validierungsprotokolle und Dokumentationen ermöglicht. Sobald ein bestimmter Modultyp validiert wurde, können ähnliche Module vorhandene Validierungsarbeit nutzen, wodurch der Aufwand bei nachfolgenden Implementierungen reduziert wird.

ESSERTs Ansatz zur modularen Qualifikation umfasst umfassende Dokumentationspakete, die die unabhängige Modulqualifikation unterstützen. Jedes MicroFactory-Modul enthält detaillierte Spezifikationen, Betriebsverfahren und Validierungsprotokolle, die effiziente Qualifikationsaktivitäten ermöglichen.

Organisationen, die modulare Automatisierung implementieren, berichten von erheblichen Verbesserungen im Umgang mit regulatorischen Anforderungen. Die verringerte Validierungsbelastung ermöglicht schnellere Implementierung von Prozessverbesserungen und der Einführung neuer Produkte bei gleichzeitigem Erhalt der Compliance-Standards.

Grund 5: Verbesserte Kapitalrendite – Maximierung des Automatisierungswerts

Die finanzielle Begründung für Automatisierungsinvestitionen ist zunehmend komplex geworden, da Pharmaunternehmen unter Druck stehen, die Kosten zu senken und gleichzeitig Qualitätsstandards aufrechtzuerhalten. Traditionelle Automatisierungssysteme mit ihren hohen Anfangskosten und begrenzter Flexibilität haben oft Schwierigkeiten, überzeugende Kapitalrenditen zu liefern.

Modulare Automatisierung transformiert die ROI-Gleichung, indem sie die anfänglichen Investitionsanforderungen reduziert und gleichzeitig durch verbesserte Flexibilität und Skalierbarkeit einen überlegenen langfristigen Wert bietet. Der inkrementelle Implementierungsansatz ermöglicht es Organisationen, Automatisierungsinvestitionen über die Zeit zu verteilen, das finanzielle Risiko zu reduzieren und gleichzeitig Möglichkeiten zu schaffen, die Renditen zu optimieren.

Die ROI-Vorteile ergeben sich aus mehreren Quellen. Erstens ermöglichen reduzierte anfängliche Investitionsanforderungen schnellere Amortisationszeiten und ein geringeres finanzielles Risiko. Organisationen können damit beginnen, die Automatisierungsvorteile aus ihrem ersten Modul zu realisieren, während sie Erfahrungen sammeln, die nachfolgende Investitionen informieren.

Zweitens ermöglicht die erhöhte Flexibilität höhere Asset-Nutzungsraten. Traditionelle Systeme, die für spezifische Produkte optimiert sind, erleben oft signifikante Ausfallzeiten, wenn sich Nachfrageverläufe ändern. Modulare Systeme können schnell umkonfiguriert werden, um verschiedene Produkte zu unterstützen, und halten hohe Nutzungsraten unter vielfältigen Betriebsbedingungen aufrecht.

Verbesserungen der Betriebseffizienz stellen eine weitere bedeutende ROI-Quelle dar. Reduzierte Umrüstzeiten, verbesserte Konsistenz der Qualität und verbesserte Prozesskontrolle führen direkt zu Produktivitätssteigerungen und Kostensenkungen. Unternehmen, die modulare Automatisierung einsetzen, berichten typischerweise von Produktivitätssteigerungen von 30-50% im Vergleich zu manuellen oder traditionellen Automatisierungsansätzen.

Qualitätsverbesserungen tragen ebenfalls zum ROI bei, indem sie Abfall, Nacharbeit und Compliance-Kosten reduzieren. Die Präzision und Wiederholbarkeit automatisierter Prozesse reduziert Produktfehler und Qualitätsvariationen signifikant, was zu höheren Erträgen und geringeren qualitätsbezogenen Kosten führt.

Echte ROI-Daten zeigen überzeugende finanzielle Renditen. Unternehmen berichten über Amortisationszeiten von 18 Monaten bis zu 3 Jahren, mit laufenden Vorteilen, die sich über den 10- bis 15-jährigen Lebenszyklus der Ausrüstung anhäufen. Die Kombination aus direkten betrieblichen Vorteilen und strategischer Wertschöpfung führt oft zu Gesamtrenditen, die die ursprünglichen Prognosen wesentlich übertreffen.

Die Zukunft ist modular

Die Transformation der pharmazeutischen Herstellung durch modulare Automatisierung stellt mehr als eine technologische Evolution dar - sie verkörpert einen grundlegenden Wandel darin, wie die Branche sich modernen Herausforderungen der Medikamentenherstellung stellt. Die fünf wesentlichen Vorteile wirken synergistisch, um Fertigungsmöglichkeiten zu schaffen, die weit über die Summe ihrer individuellen Vorteile hinausgehen.

Organisationen, die modularen Automatisierung umarmen, gewinnen nicht nur betriebliche Verbesserungen, sondern auch strategische Flexibilität, die es ihnen ermöglicht, Chancen zu verfolgen und Herausforderungen zu begegnen, die mit traditionellen Fertigungsansätzen unmöglich sind. Die Beweise aus realen Implementierungen zeigen, dass modulare Automatisierung ihre Versprechen in Bezug auf Produktivität, Qualität und Betriebseffizienz erfüllt.

Der Weg nach vorne erfordert Engagement für Veränderung und die Bereitschaft, in neue Fähigkeiten zu investieren. Organisationen, die diese Transformation verzögern, riskieren, von agileren Wettbewerbern überholt zu werden, die modulare Automatisierung nutzen, um Marktchancen und betriebliche Effizienz zu verfolgen.

Für Pharma-Führungskräfte, die über Automatisierungsinvestitionen nachdenken, unterstützen die Beweise stark die Priorisierung von Flexibilität und Modularität über reine Effizienzoptimierung. Der traditionelle Ansatz, der auf die Optimierung für spezifische Produkte abzielt, ist zunehmend obsolet in einem Markt, der durch Produktvielfalt, sich ändernde Vorschriften und unvorhersehbare Nachfrageverläufe gekennzeichnet ist.

Lassen Sie uns sprechen

Automatisierung ist eine Entscheidung mit Weitblick. Wir verstehen uns als Partner für Hersteller, die in Lebenszyklen denken. Ob Sie die Fertigung eines neuen Produkts planen, Prozesse skalieren oder Ihre Pipeline für die Zukunft rüsten – wir sollten uns unterhalten.

Lassen Sie uns sprechen

Automatisierung ist eine Entscheidung mit Weitblick. Wir verstehen uns als Partner für Hersteller, die in Lebenszyklen denken. Ob Sie die Fertigung eines neuen Produkts planen, Prozesse skalieren oder Ihre Pipeline für die Zukunft rüsten – wir sollten uns unterhalten.

Lassen Sie uns sprechen

Automatisierung ist eine Entscheidung mit Weitblick. Wir verstehen uns als Partner für Hersteller, die in Lebenszyklen denken. Ob Sie die Fertigung eines neuen Produkts planen, Prozesse skalieren oder Ihre Pipeline für die Zukunft rüsten – wir sollten uns unterhalten.

Was gibt es Neues?

Blister-Verpackung: Warum der ganze Prozess zählt

Fragt man Produktionsverantwortliche in Pharma- und MedTech-Unternehmen nach ihrem größten Verpackungsengpass, zeigen die meisten irgendwo auf die Blister-Linie. Manchmal ist es die manuelle Produktbestückung, ...

5 Gründe für die automatisierte Montage medizinischer Geräte

Die Montage von Medizinprodukten ist oft viel komplexer als die Herstellung von herkömmlichen Konsumgütern. Die Gründe dafür sind ...

Der letzte manuelle Engpass in der Pharmafertigung

Erfahren Sie, wie modulare Automatisierung starre Systeme ersetzt, um echte Flexibilität, Skalierbarkeit und Compliance in der modernen Pharmafertigung zu ermöglichen.

Was gibt es Neues?

Blister-Verpackung: Warum der ganze Prozess zählt

Fragt man Produktionsverantwortliche in Pharma- und MedTech-Unternehmen nach ihrem größten Verpackungsengpass, zeigen die meisten irgendwo auf die Blister-Linie. Manchmal ist es die manuelle Produktbestückung, ...

5 Gründe für die automatisierte Montage medizinischer Geräte

Die Montage von Medizinprodukten ist oft viel komplexer als die Herstellung von herkömmlichen Konsumgütern. Die Gründe dafür sind ...

Der letzte manuelle Engpass in der Pharmafertigung

Erfahren Sie, wie modulare Automatisierung starre Systeme ersetzt, um echte Flexibilität, Skalierbarkeit und Compliance in der modernen Pharmafertigung zu ermöglichen.

Was gibt es Neues?

Blister-Verpackung: Warum der ganze Prozess zählt

Fragt man Produktionsverantwortliche in Pharma- und MedTech-Unternehmen nach ihrem größten Verpackungsengpass, zeigen die meisten irgendwo auf die Blister-Linie. Manchmal ist es die manuelle Produktbestückung, ...

5 Gründe für die automatisierte Montage medizinischer Geräte

Die Montage von Medizinprodukten ist oft viel komplexer als die Herstellung von herkömmlichen Konsumgütern. Die Gründe dafür sind ...

Der letzte manuelle Engpass in der Pharmafertigung

Erfahren Sie, wie modulare Automatisierung starre Systeme ersetzt, um echte Flexibilität, Skalierbarkeit und Compliance in der modernen Pharmafertigung zu ermöglichen.

Kontaktieren Sie unser Team

Von ersten Fragen bis zu Ihrer individuellen MicroFactory-Lösung – unser Team ist für Sie da.

Kontaktieren Sie unser Team

Von ersten Fragen bis zu Ihrer individuellen MicroFactory-Lösung – unser Team ist für Sie da.

Kontaktieren Sie unser Team

Von ersten Fragen bis zu Ihrer individuellen MicroFactory-Lösung – unser Team ist für Sie da.